Granit nyaéta bahan alami anu loba dipaké dina industri manufaktur pikeun dasar mesin. Dasar mesin granit dipikawanoh ku stabilitas, daya tahan, sareng sipat redaman geter anu saé pisan, anu ngajantenkeun pilihan anu idéal pikeun aplikasi mesin presisi tinggi. Salah sahiji aplikasi sapertos kitu dimana dasar mesin granit umumna dianggo nyaéta alat pamariksaan panel LCD, anu dianggo pikeun ngadeteksi sareng nganalisis cacad dina panel LCD sateuacan dirakit kana alat éléktronik.

Desain sareng konstruksi alat pamariksaan panel LCD meryogikeun tingkat akurasi, stabilitas, sareng presisi anu luhur. Sagala geteran atanapi gerakan nalika pamariksaan panel tiasa nyababkeun kasalahan pangukuran, anu tiasa nyababkeun hasil anu teu akurat sareng kasalahan produksi anu mahal. Panggunaan dasar mesin granit tiasa ngabantosan ngaleungitkeun masalah ieu sareng ningkatkeun kinerja sareng akurasi alat pamariksaan sacara umum. Ieu sababaraha cara pikeun ngagunakeun dasar mesin granit sacara efektif pikeun alat pamariksaan panel LCD:

1. Anggo dasar mesin granit kualitas luhur

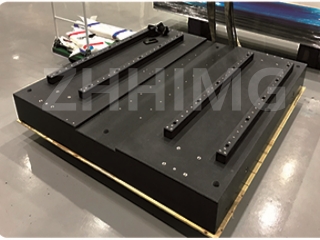

Pikeun mastikeun akurasi sareng stabilitas alat pamariksaan, penting pisan pikeun nganggo dasar mesin granit anu kualitasna luhur, anu didamel dumasar kana standar anu ketat. Granit anu dianggo dina dasar mesin kedah kualitasna luhur sareng bébas tina retakan atanapi cacad sanés anu tiasa mangaruhan kinerjana. Beungeut dasar mesin kedah rata sareng rata, tanpa ombak atanapi gundukan anu tiasa nyababkeun ketidakstabilan salami prosés pamariksaan.

2. Rencanakeun desain dasar mesin

Desain dasar mesin kedah direncanakeun sacara saksama, kalayan merhatoskeun diménsi panel LCD anu bakal dipariksa, jinis alat pamariksaan, sareng jarak anu diperyogikeun pikeun operator tiasa damel. Dasar mesin kedah dirancang pikeun nyayogikeun stabilitas maksimal sareng ngaminimalkeun geteran atanapi gerakan salami prosés pamariksaan. Dasarna kedah cekap ageung pikeun nampung panel LCD kalayan nyaman sareng ngamungkinkeun aksés anu gampang kana alat pamariksaan.

3. Pertimbangkeun pikeun nambahkeun elemen redaman geter

Dina sababaraha kasus, panggunaan unsur peredam geter, sapertos karét atanapi gabus, panginten diperyogikeun pikeun ngirangan geter atanapi gerakan salami prosés pamariksaan. Bahan-bahan ieu tiasa ditambahkeun kana dasar mesin atanapi antara alat pamariksaan sareng dasar pikeun ngabantosan nyerep kejutan atanapi geter. Panambahan unsur-unsur sapertos kitu tiasa ngabantosan ningkatkeun akurasi sareng reliabilitas alat pamariksaan sacara umum.

4. Pangropéa rutin

Pangropéa rutin tina dasar mesin penting pisan pikeun mastikeun yén éta tetep dina kaayaan anu saé sareng tiasa dianggo dina tingkat anu optimal. Dasar mesin kedah dibersihkeun sacara rutin pikeun miceun kokotor atanapi lebu anu tiasa mangaruhan kinerja. Sagala retakan atanapi cacad sanésna kedah diropéa langsung pikeun mastikeun yén dasar mesin tetep stabil sareng tiasa diandelkeun.

Kasimpulanana, panggunaan dasar mesin granit tiasa ningkatkeun kinerja sareng akurasi alat pamariksaan panel LCD sacara signifikan. Ku milih granit kualitas pangluhurna sareng ngarencanakeun desain dasar mesin sacara saksama, nambihan unsur redaman geter upami diperyogikeun sareng pangropéa rutin bakal ningkatkeun produktivitas bari ngaminimalkeun kasalahan produksi.

Waktos posting: 01-Nop-2023