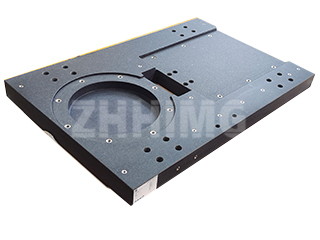

Lambaran mesin ngalayanan salaku komponén inti dasar tina sagala parabot mékanis, sareng prosés perakitanna mangrupikeun léngkah penting anu nangtukeun kaku struktural, akurasi géométri, sareng stabilitas dinamis jangka panjang. Jauh tina rakitan baut anu saderhana, ngawangun lambaran mesin presisi mangrupikeun tantangan rékayasa sistem multi-tahap. Unggal léngkah—ti mimiti rujukan dugi ka tuning fungsional akhir—menuntut kontrol sinergis tina sababaraha variabel pikeun mastikeun lambaran ngajaga kinerja anu stabil dina beban operasional anu rumit.

Dasar-Dasarna: Rujukan Awal sareng Leveling

Prosés perakitan dimimitian ku ngadegkeun bidang rujukan absolut. Ieu biasana kahontal nganggo pelat permukaan granit presisi tinggi atanapi pelacak laser salaku patokan global. Dasar ranjang mesin mimitina diratakeun nganggo baji perata dukungan (blok chock). Alat ukur khusus, sapertos tingkat éléktronik, dianggo pikeun nyaluyukeun dukungan ieu dugi ka kasalahan paralelisme antara permukaan jalur panduan ranjang sareng bidang rujukan diminimalkeun.

Pikeun lapisan anu ageung pisan, strategi perataan bertahap dianggo: titik-titik pangrojong tengah dibenerkeun heula, teras perataan maju ka luar nuju tungtung. Pemantauan terus-terusan kana kalurusan guideway nganggo indikator dial penting pisan pikeun nyegah kendur di tengah atanapi melengkung di sisi-sisina kusabab beurat komponén. Perhatosan ogé dibayarkeun kana bahan wedges pangrojong; beusi cor sering dipilih kusabab koéfisién ékspansi termalna anu sami sareng lapisan mesin, sedengkeun bantalan komposit dianggo pikeun sipat redaman anu unggul dina aplikasi anu sénsitip kana geter. Lapisan ipis pelumas anti-seize khusus dina permukaan kontak ngaminimalkeun gangguan gesekan sareng nyegah mikro-slip salami fase pengendapan jangka panjang.

Integrasi Presisi: Ngarakit Sistem Panduan

Sistem guideway mangrupikeun komponén inti anu tanggung jawab pikeun gerakan linier, sareng akurasi perakitanna langsung sabanding sareng kualitas mesin alat. Saatos dipasang awal nganggo pin lokasi, guideway dijepit, sareng gaya pra-tegangan diterapkeun sacara saksama nganggo pelat pencét. Prosés pra-tegangan kedah taat kana prinsip "seragam sareng progresif": baut dikencangkeun sacara bertahap ti tengah guideway ka luar, ngan ukur nerapkeun torsi parsial dina unggal puteran dugi ka spésifikasi desain kacumponan. Prosés anu ketat ieu nyegah konsentrasi tegangan lokal anu tiasa nyababkeun bengkokna guideway.

Tangtangan anu penting nyaéta nyaluyukeun jarak antara blok slider sareng guideway. Ieu kahontal ngalangkungan metode pangukuran gabungan feeler gauge sareng dial indicator. Ku cara nyelapkeun feeler gauge anu ketebalanna béda-béda sareng ngukur pamindahan slider anu dihasilkeun nganggo dial indicator, kurva jarak-pamindahan dihasilkeun. Data ieu nungtun panyesuaian mikro pin ékséntrik atanapi blok baji dina sisi slider, mastikeun distribusi jarak anu seragam. Pikeun ranjang ultra-presisi, pilem nano-pelumasan tiasa diterapkeun kana permukaan guideway pikeun nurunkeun koefisien gesekan sareng ningkatkeun kehalusan gerakan.

Sambungan Kaku: Headstock Spindle ka Ranjang

Sambungan antara headstock spindle, jantung kaluaran daya, sareng ranjang mesin meryogikeun kasaimbangan anu ati-ati antara transmisi beban kaku sareng isolasi geter. Kabersihan permukaan anu dipasangkeun penting pisan; daérah kontak kedah diusap sacara saksama nganggo agén beberesih khusus pikeun miceun sadaya kokotor, dituturkeun ku aplikasi lapisan ipis gajih silikon kelas analitis khusus pikeun ningkatkeun kaku kontak.

Urutan pengencangan baut penting pisan. Pola simetris, biasana "ngalegaan ka luar ti tengah," dianggo. Baut di daérah tengah dikencangkeun heula, kalayan urutan anu nyebar ka luar. Waktos pelepasan tegangan kedah dipertimbangkeun saatos unggal puteran pengencangan. Pikeun pangiket anu penting, detektor preload baut ultrasonik dianggo pikeun ngawas gaya aksial sacara real-time, mastikeun distribusi tegangan anu seragam di sakumna baut sareng nyegah pelonggaran lokal anu tiasa memicu geteran anu teu dihoyongkeun.

Saatos sambungan, analisis modal dilaksanakeun. Exciter ngainduksi geteran dina frékuénsi khusus dina headstock, sareng akselerometer ngumpulkeun sinyal réspon di sakuliah ranjang mesin. Ieu mastikeun yén frékuénsi résonansi dasar cukup dipisahkeun tina rentang frékuénsi operasi sistem. Upami résiko résonansi dideteksi, mitigasi ngalibatkeun masang shim redaman dina antarmuka atanapi nyetel preload baut pikeun ngaoptimalkeun jalur transmisi geteran.

Verifikasi Akhir sareng Kompensasi Akurasi Geometris

Sakali dirakit, ranjang mesin kedah ngalaman pamariksaan géométri ahir anu komprehensif. Interferometer laser ngukur kalurusan, nganggo rakitan eunteung pikeun nguatkeun panyimpangan alit dina panjang guideway. Sistem tingkat éléktronik memetakan permukaan, ngadegkeun profil 3D tina sababaraha titik pangukuran. Autokolimator mariksa tegak lurus ku cara nganalisis pergeseran titik cahaya anu dipantulkeun tina prisma presisi.

Sagala panyimpangan anu teu ditoleransi anu dideteksi meryogikeun kompensasi anu tepat. Pikeun kasalahan kalurusan lokal dina jalur pituduh, permukaan baji pendukung tiasa dikoréksi ku cara ngerok sacara manual. Agén pamekar diterapkeun kana titik-titik anu luhur, sareng gesekan tina slider anu bergerak ngungkabkeun pola kontak. Titik-titik anu luhur dikerok sacara saksama pikeun laun-laun ngahontal kontur téoritis. Pikeun ranjang ageung dimana kerok henteu praktis, téknologi kompensasi hidrolik tiasa dianggo. Silinder hidrolik miniatur diintegrasikeun kana baji pendukung, anu ngamungkinkeun panyesuaian non-destruktif tina ketebalan baji ku cara modulasi tekanan oli, ngahontal akurasi tanpa miceun bahan fisik.

Komisioning Anu Dibongkar sareng Dibebanan

Fase pamungkas ngalibatkeun commissioning. Salila tahap debugging anu teu dibongkar, ranjang beroperasi dina kaayaan simulasi sedengkeun kaméra termal infra red ngawas kurva suhu headstock sareng nangtukeun titik panas lokal pikeun optimasi saluran pendinginan poténsial. Sensor torsi ngawas fluktuasi kaluaran motor, ngamungkinkeun pikeun nyaluyukeun jarak ranté drive. Fase debugging anu dimuat laun-laun ningkatkeun gaya motong, niténan spéktrum geter ranjang sareng kualitas permukaan anu dimesin pikeun mastikeun kaku struktural nyumponan spésifikasi desain dina setrés dunya nyata.

Perakitan komponén mesin ranjang mangrupikeun integrasi sistematis tina prosés multi-léngkah anu dikontrol ku presisi. Ngaliwatan patuh anu ketat kana protokol perakitan, mékanisme kompensasi dinamis, sareng verifikasi anu lengkep, ZHHIMG mastikeun yén mesin ranjang ngajaga akurasi tingkat mikron dina beban anu rumit, nyayogikeun pondasi anu teu tiasa digoyangkeun pikeun operasi peralatan kelas dunya. Nalika téknologi deteksi cerdas sareng panyesuaian adaptif mandiri terus maju, perakitan mesin ranjang ka hareup bakal beuki prédiktif sareng dioptimalkeun sacara otonom, ngadorong manufaktur mékanis kana rezim presisi anyar.

Waktos posting: 14 Nopémber 2025