.

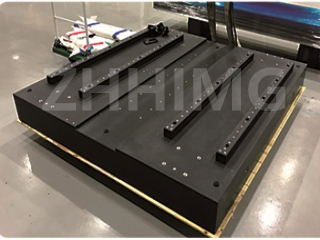

Dina industri semikonduktor, pamariksaan wafer mangrupikeun konci pikeun mastikeun kualitas sareng kinerja chip, sareng akurasi sareng stabilitas méja pamariksaan maénkeun peran anu penting dina hasil deteksi. Dasar granit kalayan ciri unikna, janten pilihan anu idéal pikeun méja pamariksaan wafer semikonduktor, ieu di handap tina analisis multi-diménsi pikeun anjeun.

Kahiji, diménsi jaminan presisi

1. Karataan sareng kalurusan anu luhur pisan: Dasar granit diolah ku téknologi pamrosésan canggih, sareng karataanna tiasa ngahontal ±0.001mm/m atanapi akurasi anu langkung luhur, sareng kalurusanna ogé saé pisan. Dina prosés pamariksaan wafer, bidang presisi tinggi nyayogikeun dukungan anu stabil pikeun wafer sareng mastikeun kontak anu akurat antara probe alat pamariksaan sareng sambungan solder dina permukaan wafer.

2. Koefisien ékspansi termal anu handap pisan: manufaktur semikonduktor sénsitip kana parobahan suhu, sareng koefisien ékspansi termal granit pisan handap, biasana sakitar 5 × 10⁻⁶/℃. Nalika platform deteksi dijalankeun, sanaos suhu sekitar turun naik, ukuran dasar granit robih sakedik pisan. Salaku conto, dina bengkel suhu luhur dina usum panas, suhu platform deteksi dasar logam umum tiasa nyababkeun posisi relatif wafer sareng alat deteksi robih, mangaruhan akurasi deteksi; Platform deteksi dasar granit tiasa ngajaga stabilitas, mastikeun akurasi posisi relatif wafer sareng alat deteksi salami prosés deteksi, sareng nyayogikeun lingkungan anu stabil pikeun deteksi presisi tinggi.

Kadua, diménsi stabilitas

1. Struktur anu stabil sareng tahan geter: Granit saatos jutaan taun prosés géologis, struktur internalna padet sareng seragam. Dina lingkungan pabrik semikonduktor anu rumit, geter anu dihasilkeun ku operasi peralatan periferal sareng personil anu leumpang di sakitarna sacara efektif dilemahkeun ku dasar granit.

2. Akurasi panggunaan jangka panjang: dibandingkeun sareng bahan sanés, granit gaduh karasa anu luhur, résistansi aus anu kuat, sareng karasa Mohs tiasa ngahontal 6-7. Permukaan dasar granit henteu gampang aus nalika sering ngamuat, ngabongkar, sareng operasi pamariksaan wafer. Numutkeun panggunaan statistik data anu saleresna, panggunaan méja uji dasar granit, operasi kontinyu saatos 5000 jam, akurasi kerataan sareng kalurusan masih tiasa dijaga langkung ti 98% tina akurasi awal, ngirangan alat kusabab aus dasar anu disababkeun ku kalibrasi sareng waktos pangropéa rutin, ngirangan biaya operasi bisnis, pikeun mastikeun stabilitas jangka panjang tina padamelan uji.

Diménsi katilu, bersih sareng anti gangguan

1. Produksi lebu anu handap: lingkungan manufaktur semikonduktor kedah bersih pisan, sareng bahan granitna sorangan stabil sareng henteu gampang ngahasilkeun partikel lebu. Salila operasi platform uji, lebu anu dihasilkeun ku dasar dihindari pikeun ngotoran wafer, sareng résiko sirkuit pondok sareng sirkuit kabuka anu disababkeun ku partikel lebu dikirangan. Di daérah pamariksaan wafer bengkel anu bébas lebu, konsentrasi lebu di sakitar méja pamariksaan dasar granit salawasna dikontrol kana tingkat anu handap pisan, nyumponan sarat kabersihan anu ketat tina industri semikonduktor.

2. Teu aya gangguan magnét: alat deteksi sénsitip kana lingkungan éléktromagnétik, sareng granit mangrupikeun bahan non-magnét, anu moal ngaganggu sinyal éléktronik alat deteksi. Dina panggunaan deteksi sinar éléktron sareng téknologi uji sanés anu meryogikeun lingkungan éléktromagnétik anu luhur pisan, dasar granit mastikeun transmisi sinyal éléktronik alat deteksi anu stabil sareng mastikeun akurasi hasil tés. Salaku conto, nalika wafer diuji pikeun kinerja listrik presisi tinggi, dasar granit non-magnét nyingkahan gangguan kana sinyal arus sareng tegangan deteksi, supados data deteksi leres-leres ngagambarkeun karakteristik listrik wafer.

Waktos posting: 31-Mar-2025